ERSTER BACALAR W12-MOTOR FÜR KUNDEN SCHLIESST TESTPHASE AB,

vor 4 Jahren

• Der erste für Bacalar bestimmte W12-Motor schließt die Produktionstests in Bentleys Kompetenzzentrum für W12-Motoren ab

• Der W12 von Bentley ist der fortschrittlichste 12-Zylinder-Motor der Geschichte

• Er leistet 659 PS (650 bhp) und 900 Nm (667 lb.ft) Drehmoment

• Die Entwicklung des W12-Motors hat seit 2003 die Leistung um bis zu 27 Prozent und das Drehmoment um 38 Prozent gesteigert und die Emissionen um 28 Prozent reduziert

• Jeder Motor durchläuft drei spezifische Testregime, bevor er in ein Fahrzeug eingebaut wird

• Seit 2002 wurden in Crewe mehr als 100.000 W12-Motoren in Handarbeit gebaut, die mehr als sechs Millionen PS leisten

Übersetzt mit www.DeepL.com/Translator (kostenlose Version)

• Der W12 von Bentley ist der fortschrittlichste 12-Zylinder-Motor der Geschichte

• Er leistet 659 PS (650 bhp) und 900 Nm (667 lb.ft) Drehmoment

• Die Entwicklung des W12-Motors hat seit 2003 die Leistung um bis zu 27 Prozent und das Drehmoment um 38 Prozent gesteigert und die Emissionen um 28 Prozent reduziert

• Jeder Motor durchläuft drei spezifische Testregime, bevor er in ein Fahrzeug eingebaut wird

• Seit 2002 wurden in Crewe mehr als 100.000 W12-Motoren in Handarbeit gebaut, die mehr als sechs Millionen PS leisten

Übersetzt mit www.DeepL.com/Translator (kostenlose Version)

Passend zu diesem Beitrag

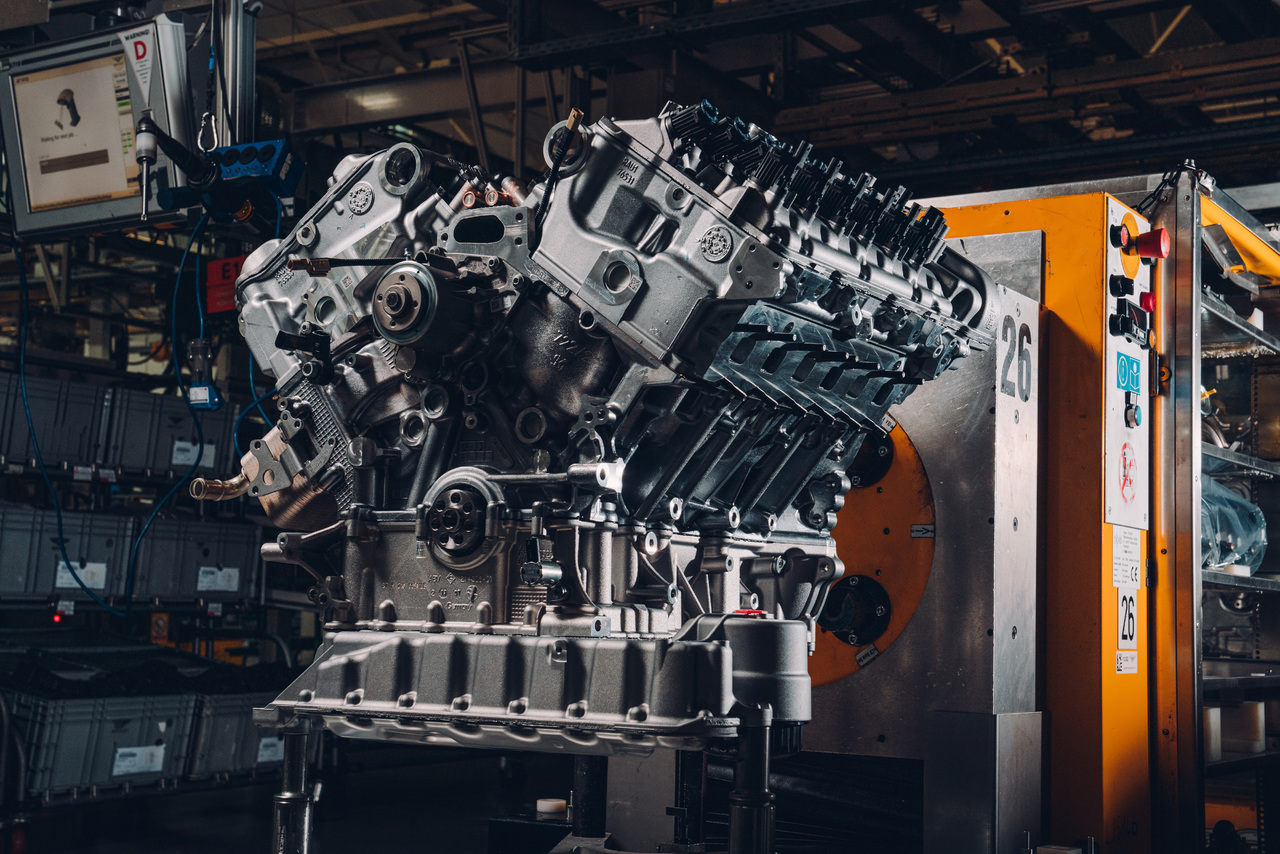

Bild links oben: Der Bacalar Car Zero mit dem neuen W12-Motor.

Der Motor für den ersten Bentley Mulliner Bacalar mit einer Leistung von 659 PS und einem Drehmoment von 900 Nm hat jetzt die Montage und die Produktionstests in Bentleys Kompetenzzentrum für W12-Motoren abgeschlossen.

Der Bacalar führt die Rückkehr von Bentley Mulliner in den Karosseriebau an und verfügt über eine verbesserte Version von Bentleys unvergleichlichem 6,0-Liter-W12-TSI-Motor, dem fortschrittlichsten 12-Zylinder-Motor der Welt.

Seit der ersten Einführung des W12-Motors mit Doppelturboaufladung im Jahr 2003 konnte die Leistung um bis zu 27 Prozent gesteigert, das Drehmoment um 38 Prozent erhöht und die Emissionen um 38 Prozent reduziert werden.

Erreicht wurde dies durch die Weiterentwicklung und Optimierung des Kurbelgehäuses, Verbesserungen im Öl- und Kühlsystem, die Twin-Scroll-Turbolader-Technologie und effektivere Einspritz- und Verbrennungsprozesse.

Jeder W12-Motor wird in 6,5 Stunden von einem Team von 45 Handwerkern von Hand gebaut, bevor er während der Montage mit drei speziellen Diagnosemaschinen über eine Stunde lang einem hochentwickelten Testregime unterzogen wird.

Die Tests geben nicht nur Rückmeldung über die Qualität jedes Motors, sondern bieten auch mehrere Kontrollpunkte, um das genaue Verhalten jedes Motors ab dem Zeitpunkt der Herstellung zu katalogisieren.

Garantierte Qualität durch Tests

Die drei Tests, die der Bacalar-Motor bereits durchlaufen hat, sind Teil der außergewöhnlichen Qualitätskontrollprozesse von Bentley.

Der erste Test dient der Dichtheitsprüfung und kann durchgeführt werden, nachdem der Motor so weit zusammengebaut wurde, dass die Kraftstoff-, Wasser- und Ölsysteme geschlossen werden können - ein Produktionsstadium, das als Kurzmotor" bekannt ist.

Die Dichtheitsprüfung wird durchgeführt, indem jedes der Systeme, für Kraftstoff, Öl und Wasser einzeln unter Druck gesetzt wird. Die verschiedenen Hohlräume werden mit einem Druck zwischen 0,2 und 5,0 bar beaufschlagt und anschließend gemessen, während der Druck über die Zeit abfällt. Der Druckabfall über die Zeit repräsentiert die Qualität der Abdichtung der Motorbaugruppe. Fällt der Druck schneller als erwartet ab, wird ein Leck angezeigt. Eine Flüssigkeit wird auf die Außenseite des Motors gesprüht, um eventuelle Leckagepfade zu lokalisieren.

Der zweite und am weitesten fortgeschrittene Test ist der Kältetest. Der Motor wird auf eine Prüfstandsplatte geladen und die Verbindungen zum Motorkabelbaum und allen Motorsystemen werden hergestellt, während ein großer Elektromotor über die Kurbelwelle an den Motor gekoppelt wird.

Wenn der Motor über die Kurbelwelle "angetrieben" wird, kann der Prüfstand Daten von einer Reihe von Sensoren sammeln. Die Anlage misst 600 einzelne Eigenschaften und Merkmale des Motors während eines 15-minütigen Zyklus.

Aufgrund der niedrigen Laufgeschwindigkeit von 120 U/min für den Test können feinere Details und eventuelle Ungereimtheiten dank einer Abtastrate identifiziert werden, die selbst die kürzesten Anomalien hervorhebt, die unsichtbar wären, wenn der Motor zündet oder mit Drehzahl läuft.

Diese feine Detailanalyse ist auch wertvoll, um das genaue Timing des Motors zu bestätigen. Unter Verwendung von Positionsinformationen von Sensoren an der Kurbelwelle, dem Kurbelgehäuse und den Nockenwellen zusammen mit den Kompressionswerten der Zylinder kann der Cold Test bestätigen, dass das Timing des Motors genau ist und somit der bestmögliche Verbrennungszyklus erreicht wird.

Um zylinderspezifische Daten zu sammeln, wird der Kalttest durchgeführt, bevor die Auspuffkrümmer, Turbolader und andere Nebenaggregate montiert werden. Der dritte und letzte Test - der Heißtest - prüft die komplette Motorbaugruppe, sobald diese Teile eingebaut sind, und simuliert den realen Einsatz im Fahrzeug.

Wenn der Motor zum Heißtest eintrifft, wird ein UV-Farbstoff in den Motor gegeben, um eventuelle Lecks zu erkennen. Das Kühlmittel- und Kraftstoffsystem wird für eine abschließende Prüfung mit Luft bzw. Stickstoff unter Druck gesetzt, bevor die erforderlichen Flüssigkeiten für den Test eingefüllt werden. Der Motor wird angekurbelt, um Öldruck aufzubauen, bevor die Zündanlage eingeschaltet und dann im Leerlauf gelassen wird, während der Motortesttechniker auf eventuelle Verfeinerungsprobleme achtet und mit einer UV-Lampe auf Lecks prüft.

Jeder W12 wird dann mindestens 21,5 Minuten lang getestet und läuft bis zu 3.800 U/min mit einer maximalen Last von 300 Nm. Einer von hundert Motoren erhält einen vollen achtstündigen Leistungstest mit 6.000 Umdrehungen pro Minute und muss 900 Nm erreichen.

Seit der Installation der drei Prüfstände im Jahr 2002 wurden in Crewe über 100.000 W12-Motoren in Handarbeit gefertigt und durchliefen die Testanlage.

Fortschritte in der Motorentechnologie

Bentleys legendärer 6,0-Liter-W12-Motor mit Doppelturboaufladung aus dem Jahr 2002 hat sich zur neuesten Iteration des W12-Motors entwickelt, der heute in der aktuellen Modellpalette eingesetzt wird. Die einzigartige W-Konfiguration bedeutet, dass der Motor 24 Prozent kürzer ist als ein äquivalenter V12-Motor, was dem Packaging zugute kommt und den nutzbaren Raum im Innenraum maximiert.

Die neueste Generation des W12 wurde 2016 im Bentayga eingeführt. Ein gründlich überarbeiteter Motor beinhaltete ein um 30 Prozent stärkeres Kurbelgehäuse als sein Vorgänger, während die Zylinderoberflächen beschichtet wurden, um die Reibung zu reduzieren und die Korrosionsbeständigkeit zu verbessern. Eine Beschichtung aus niedrig legiertem Stahl wird mit Hilfe eines atmosphärischen Plasmaspritzverfahrens (APS) auf die Bohrungen aufgebracht.

Auch das Kühlsystem wurde verbessert: Der Motor verfügt über drei getrennte Kühlmittelkreisläufe. Der erste dient dazu, die Zylinderköpfe so schnell wie möglich auf optimale Betriebstemperatur zu bringen, um beste Motorleistung und niedrige Emissionen zu erreichen. Der zweite kühlt den Motorblock und das Ölsystem, während der dritte die thermische Belastung der Turbolader bewältigt. Jedes System verfügt über eine eigene Wasserpumpe, was eine optimierte individuelle Steuerung ermöglicht.

Der W12 kombiniert die Hochdruck-Direkteinspritzung (200 bar Einspritzdruck) mit der Niederdruck-Lufteinblasung (sechs bar). Die Kombination dieser beiden Systeme maximiert die Raffinesse, senkt die Partikelemissionen und optimiert die Leistungs- und Drehmomentabgabe.

Twin-Scroll-Turbolader minimieren die Ansprechzeit des Turbos und sorgen für ein effizienteres Abgaspaket. Die Abgasanlagen für die drei vorderen und drei hinteren Zylinder sind voneinander getrennt, die dann die Twin-Scroll-Laufräder speisen. Die Turboladergehäuse sind direkt mit den Abgaskrümmern verschweißt und verfügen über integrierte Drehzahlsensoren, die dem Motor eine Überwachung der Turboleistung für maximale Effizienz ermöglichen.

Das Variable Displacement-System von Bentley schaltet unter definierten Bedingungen die Hälfte des Motors ab. Einlass- und Auslassventile, Kraftstoffeinspritzung und Zündung werden auf definierten Zylindern abgeschaltet, wobei der Motor zur Verbesserung der Effizienz als Sechszylinder läuft. Das System läuft in diesem Modus in den Gängen drei bis acht, unter 3.000 U/min und bis zu 300 Nm Drehmomentabgabe.

Der Motor für den ersten Bentley Mulliner Bacalar mit einer Leistung von 659 PS und einem Drehmoment von 900 Nm hat jetzt die Montage und die Produktionstests in Bentleys Kompetenzzentrum für W12-Motoren abgeschlossen.

Der Bacalar führt die Rückkehr von Bentley Mulliner in den Karosseriebau an und verfügt über eine verbesserte Version von Bentleys unvergleichlichem 6,0-Liter-W12-TSI-Motor, dem fortschrittlichsten 12-Zylinder-Motor der Welt.

Seit der ersten Einführung des W12-Motors mit Doppelturboaufladung im Jahr 2003 konnte die Leistung um bis zu 27 Prozent gesteigert, das Drehmoment um 38 Prozent erhöht und die Emissionen um 38 Prozent reduziert werden.

Erreicht wurde dies durch die Weiterentwicklung und Optimierung des Kurbelgehäuses, Verbesserungen im Öl- und Kühlsystem, die Twin-Scroll-Turbolader-Technologie und effektivere Einspritz- und Verbrennungsprozesse.

Jeder W12-Motor wird in 6,5 Stunden von einem Team von 45 Handwerkern von Hand gebaut, bevor er während der Montage mit drei speziellen Diagnosemaschinen über eine Stunde lang einem hochentwickelten Testregime unterzogen wird.

Die Tests geben nicht nur Rückmeldung über die Qualität jedes Motors, sondern bieten auch mehrere Kontrollpunkte, um das genaue Verhalten jedes Motors ab dem Zeitpunkt der Herstellung zu katalogisieren.

Garantierte Qualität durch Tests

Die drei Tests, die der Bacalar-Motor bereits durchlaufen hat, sind Teil der außergewöhnlichen Qualitätskontrollprozesse von Bentley.

Der erste Test dient der Dichtheitsprüfung und kann durchgeführt werden, nachdem der Motor so weit zusammengebaut wurde, dass die Kraftstoff-, Wasser- und Ölsysteme geschlossen werden können - ein Produktionsstadium, das als Kurzmotor" bekannt ist.

Die Dichtheitsprüfung wird durchgeführt, indem jedes der Systeme, für Kraftstoff, Öl und Wasser einzeln unter Druck gesetzt wird. Die verschiedenen Hohlräume werden mit einem Druck zwischen 0,2 und 5,0 bar beaufschlagt und anschließend gemessen, während der Druck über die Zeit abfällt. Der Druckabfall über die Zeit repräsentiert die Qualität der Abdichtung der Motorbaugruppe. Fällt der Druck schneller als erwartet ab, wird ein Leck angezeigt. Eine Flüssigkeit wird auf die Außenseite des Motors gesprüht, um eventuelle Leckagepfade zu lokalisieren.

Der zweite und am weitesten fortgeschrittene Test ist der Kältetest. Der Motor wird auf eine Prüfstandsplatte geladen und die Verbindungen zum Motorkabelbaum und allen Motorsystemen werden hergestellt, während ein großer Elektromotor über die Kurbelwelle an den Motor gekoppelt wird.

Wenn der Motor über die Kurbelwelle "angetrieben" wird, kann der Prüfstand Daten von einer Reihe von Sensoren sammeln. Die Anlage misst 600 einzelne Eigenschaften und Merkmale des Motors während eines 15-minütigen Zyklus.

Aufgrund der niedrigen Laufgeschwindigkeit von 120 U/min für den Test können feinere Details und eventuelle Ungereimtheiten dank einer Abtastrate identifiziert werden, die selbst die kürzesten Anomalien hervorhebt, die unsichtbar wären, wenn der Motor zündet oder mit Drehzahl läuft.

Diese feine Detailanalyse ist auch wertvoll, um das genaue Timing des Motors zu bestätigen. Unter Verwendung von Positionsinformationen von Sensoren an der Kurbelwelle, dem Kurbelgehäuse und den Nockenwellen zusammen mit den Kompressionswerten der Zylinder kann der Cold Test bestätigen, dass das Timing des Motors genau ist und somit der bestmögliche Verbrennungszyklus erreicht wird.

Um zylinderspezifische Daten zu sammeln, wird der Kalttest durchgeführt, bevor die Auspuffkrümmer, Turbolader und andere Nebenaggregate montiert werden. Der dritte und letzte Test - der Heißtest - prüft die komplette Motorbaugruppe, sobald diese Teile eingebaut sind, und simuliert den realen Einsatz im Fahrzeug.

Wenn der Motor zum Heißtest eintrifft, wird ein UV-Farbstoff in den Motor gegeben, um eventuelle Lecks zu erkennen. Das Kühlmittel- und Kraftstoffsystem wird für eine abschließende Prüfung mit Luft bzw. Stickstoff unter Druck gesetzt, bevor die erforderlichen Flüssigkeiten für den Test eingefüllt werden. Der Motor wird angekurbelt, um Öldruck aufzubauen, bevor die Zündanlage eingeschaltet und dann im Leerlauf gelassen wird, während der Motortesttechniker auf eventuelle Verfeinerungsprobleme achtet und mit einer UV-Lampe auf Lecks prüft.

Jeder W12 wird dann mindestens 21,5 Minuten lang getestet und läuft bis zu 3.800 U/min mit einer maximalen Last von 300 Nm. Einer von hundert Motoren erhält einen vollen achtstündigen Leistungstest mit 6.000 Umdrehungen pro Minute und muss 900 Nm erreichen.

Seit der Installation der drei Prüfstände im Jahr 2002 wurden in Crewe über 100.000 W12-Motoren in Handarbeit gefertigt und durchliefen die Testanlage.

Fortschritte in der Motorentechnologie

Bentleys legendärer 6,0-Liter-W12-Motor mit Doppelturboaufladung aus dem Jahr 2002 hat sich zur neuesten Iteration des W12-Motors entwickelt, der heute in der aktuellen Modellpalette eingesetzt wird. Die einzigartige W-Konfiguration bedeutet, dass der Motor 24 Prozent kürzer ist als ein äquivalenter V12-Motor, was dem Packaging zugute kommt und den nutzbaren Raum im Innenraum maximiert.

Die neueste Generation des W12 wurde 2016 im Bentayga eingeführt. Ein gründlich überarbeiteter Motor beinhaltete ein um 30 Prozent stärkeres Kurbelgehäuse als sein Vorgänger, während die Zylinderoberflächen beschichtet wurden, um die Reibung zu reduzieren und die Korrosionsbeständigkeit zu verbessern. Eine Beschichtung aus niedrig legiertem Stahl wird mit Hilfe eines atmosphärischen Plasmaspritzverfahrens (APS) auf die Bohrungen aufgebracht.

Auch das Kühlsystem wurde verbessert: Der Motor verfügt über drei getrennte Kühlmittelkreisläufe. Der erste dient dazu, die Zylinderköpfe so schnell wie möglich auf optimale Betriebstemperatur zu bringen, um beste Motorleistung und niedrige Emissionen zu erreichen. Der zweite kühlt den Motorblock und das Ölsystem, während der dritte die thermische Belastung der Turbolader bewältigt. Jedes System verfügt über eine eigene Wasserpumpe, was eine optimierte individuelle Steuerung ermöglicht.

Der W12 kombiniert die Hochdruck-Direkteinspritzung (200 bar Einspritzdruck) mit der Niederdruck-Lufteinblasung (sechs bar). Die Kombination dieser beiden Systeme maximiert die Raffinesse, senkt die Partikelemissionen und optimiert die Leistungs- und Drehmomentabgabe.

Twin-Scroll-Turbolader minimieren die Ansprechzeit des Turbos und sorgen für ein effizienteres Abgaspaket. Die Abgasanlagen für die drei vorderen und drei hinteren Zylinder sind voneinander getrennt, die dann die Twin-Scroll-Laufräder speisen. Die Turboladergehäuse sind direkt mit den Abgaskrümmern verschweißt und verfügen über integrierte Drehzahlsensoren, die dem Motor eine Überwachung der Turboleistung für maximale Effizienz ermöglichen.

Das Variable Displacement-System von Bentley schaltet unter definierten Bedingungen die Hälfte des Motors ab. Einlass- und Auslassventile, Kraftstoffeinspritzung und Zündung werden auf definierten Zylindern abgeschaltet, wobei der Motor zur Verbesserung der Effizienz als Sechszylinder läuft. Das System läuft in diesem Modus in den Gängen drei bis acht, unter 3.000 U/min und bis zu 300 Nm Drehmomentabgabe.